- Details

„… die Oberfläche als Werk des Teufels“ – Nichtrostende Stähle für pharmazeutische Produkte

Nichtrostende Stähle sind aus Produktionsprozessen vieler Branchen heute nicht mehr wegzudenken. Zu den grundsätzlichen konstruktiven Vorgaben, welche sich beispielsweise in der Pharma- und Lebensmittelbranche durch die Anforderungen des Hygienic Design ergeben, ist ein besonderer Fokus auf die Materialoberfläche zu legen. Die Oberfläche, welche bereits durch den Physiker und Nobelpreisträger Wolfgang Ernst Pauli als „Werk des Teufels“ bezeichnet wurde, kann als Grenzfläche zwischen Produkt und Anlagenkomponenten mitentscheidend für Produktqualität und Alterungsverhalten sein.

Am Beispiel der Ausgangsprodukte für die pharmazeutische Industrie, aktuell in der Impfstoffherstellung, wird sehr schnell ersichtlich, dass eine Kontamination mit Fremdstoffen unter allen Umständen auszuschliessen ist. Um eine Oberfläche hier „richtig“ zu gestalten, muss diese an die jeweilige Anwendung angepasst werden, um eine gute Reinigbarkeit in der Endanwendung, ein schlechtes Anhaftungsverhalten von Fremdpartikeln und ein geringes bis kein Wachstum eines möglichen Biofilms zu gewährleisten.

Entscheidend dafür ist, neben den angewendeten Werkstoffen, das Bearbeitungsverfahren und die daraus resultierende Oberflächentopografie. Diese Topografie darf nicht mit der klassisch linienförmig ermittelten Oberflächenrauheit verwechselt werden. Diese stellt ein Produkt der angewendeten Verarbeitungsverfahren dar, da beispielsweise starke Tiefenbeeinflussung beim Schleifen mit grober Körnung auch zu Mikrorissen und Spalten führen können, welche durch nachgeschaltete Prozessschritte nur teilweise abgebaut bzw. freigelegt werden können.

Im Rahmen der laufenden Zusammenarbeit mit Frau Dr. Manuela Perthold und weiteren Kollegen des Labors für Werkstofftechnik an der Fakultät Maschinenbau der HTWG Konstanz werden hierzu am WITg in Tägerwilen die Einflussfaktoren auf die erzielten Oberflächeneigenschaften sowie die daraus resultierende Korrosionsbeständigkeit bei nichtrostenden Stählen für die Produktion von pharmazeutischen Produkten untersucht. Zur Anwendung kommt mitunter die digitale 3D-Oberflächenvermessung mittels Fokus-Variation. Durch diese Technologie ist es möglich, die Topografie und die Geometrie von Bauteilen optisch sehr exakt (mit einer lateralen Auflösung von bis zu 20 nm) zu vermessen.

Diese Untersuchungen erfolgen im Rahmen einer laufenden Zusammenarbeit mit Bolz Intec. Das Traditionsunternehmen mit Sitz in Argenbühl im Allgäu stellt seit über 100 Jahren metallische Behälter her. Die Spezialisierung liegt dabei auf der kundenspezifischen Fertigung von Behälter aus nichtrostendem Edelstahl sowie aus Nickelbasiswerkstoffen.

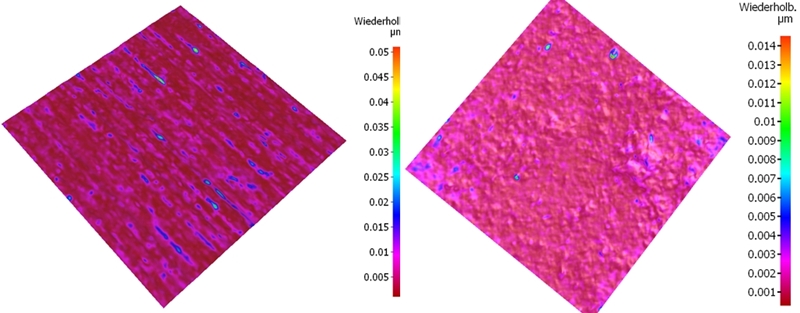

Durch diese kooperative Entwicklung eines innovativen und teilautomatisierbaren Verfahrens zur Bearbeitung der Behälteroberfläche, ergibt sich eine deutlich homogenere Oberflächentopografie, welche im Gegensatz zu konventionell geschliffenen Bauteiloberflächen keine Vorzugsrichtung mehr aufweist. Durch dieses Verfahren, welches von Seiten Bolz Intec unter dem Markennamen OGF aktuell entwickelt und verfeinert wird, soll sich eine gleichmässigere und homogenere Oberfläche ergeben. Dadurch werden Mikrospalten oder Ausbrüche von Schleifkörnern, wie sie beispielsweise beim konventionellen Bandschliff auftreten können, nahezu vollständig vermieden. Erste Ergebnisse der Untersuchungen zum Anhaftungsverhalten zeigen zudem, dass gegenüber konventionell geschliffenen Oberflächen Fremdpartikel deutlich weniger anhaften.

Gleichzeitig führt eine homogenere Bauteiloberfläche auch zu einer geringeren Anzahl an Fehlstellen in der Passivschicht des Werkstoffes, wodurch die Gefahr von Korrosionserscheinungen an der Oberfläche gesenkt werden kann.

Wir sind zuversichtlich, dass im Rahmen der aktuell laufenden Zusammenarbeit die gewonnenen Erkenntnisse und den noch anstehenden wissenschaftlichen Arbeiten ein erheblicher Beitrag zur Verbesserung der Oberflächenqualität und zur Reduktion von Reinigungskosten in den oben genannten Bereich erzielt werden können.

-----------------------

Quellennachweise:

Foto: Vergleich von einer konventionell geschliffenen Oberfläche (links) mit einer Oberfläche bearbeitet durch das OGF-Verfahren (rechts). Durch das OGF-Verfahren entsteht eine deutlich homogenere und isotropere Oberfläche. Bei der konventionell geschliffenen Oberfläche ist immer noch die Vorzugsrichtung des Schleifprozesses zu erkennen. Quelle: WITg